Auf dem richtigen Weg: Cordels Eisenbahnwartung mit Quanta Plus und Qinertia

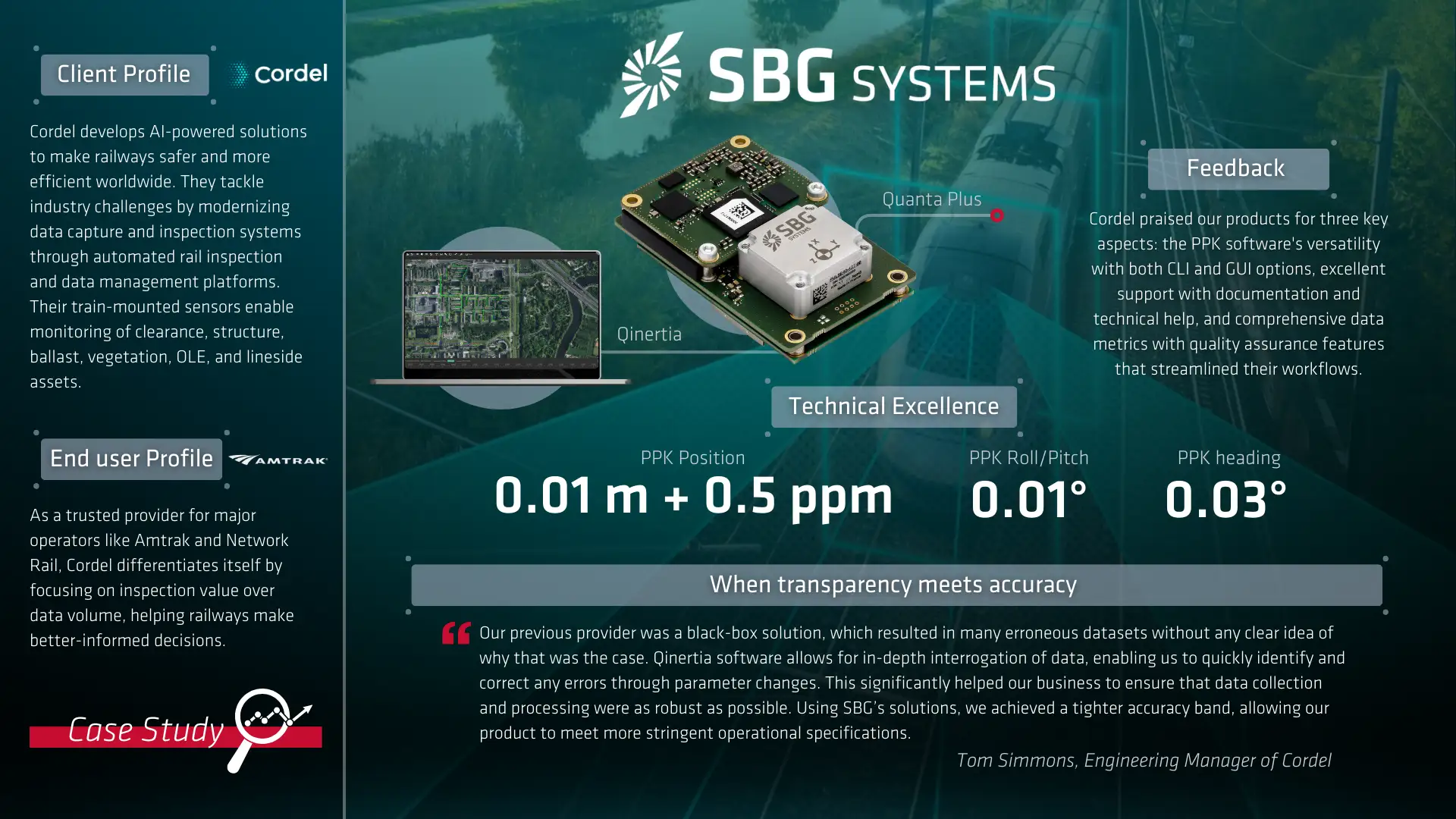

Cordel lobte unsere Lösungen für die Eisenbahnwartung in drei Hauptaspekten: die Vielseitigkeit der PPK-Software mit CLI- und GUI-Optionen, den ausgezeichneten Support mit Dokumentation und technischer Hilfe sowie die umfassenden Datenmetriken mit Qualitätssicherungsfunktionen, die ihre Arbeitsabläufe optimierten.

Die Qinertia Software ermöglicht eine detaillierte Auswertung der Daten, wodurch wir Fehler schnell erkennen und durch Parameteränderungen beheben können. Dies hat unserem Unternehmen erheblich geholfen, sicherzustellen, dass die Datenerfassung und -verarbeitung so robust wie möglich sind. | Tom Simmons, Engineering Manager von Cordel.

Hier ist eine einzigartige Fallstudie, die eine innovative Anwendung von Cordel für die Eisenbahnwartung untersucht. Beginnen wir damit, Cordel kennenzulernen und zu erfahren, was sie tun.

Cordel hat sich zum Ziel gesetzt, Eisenbahnen weltweit sicherer, effizienter und nachhaltiger zu machen. Ihr Fokus liegt auf der Lösung langjähriger Herausforderungen in der Eisenbahnindustrie, wie z. B. veraltete Datenerfassungsmethoden und teure Inspektionssysteme. Die Next-Generation-Lösungen von Cordel basieren auf KI und bieten eine schnellere und automatisiertere Möglichkeit, Inspektionsdaten von Schienen zu erfassen und zu verarbeiten. Sie bieten auch eine zuverlässige, auf die Schiene ausgerichtete Datenmanagementplattform, die Inspektionen wesentlich effizienter macht.

Die Lösungen von Cordel verwenden fortschrittliche, auf Zügen montierte Sensoren, die spezielle Überwachungsaufgaben wie Freiraumanalyse, Strukturmessung, Schotterprofilierung, Vegetationsmanagement, Oberleitungsanlagenbewertung (OLE) und Linienanlagenüberwachung unterstützen. Cordel genießt das Vertrauen führender Bahnbetreiber wie Amtrak, Network Rail und ARTC und hat sich als Innovator in der Eisenbahntechnologie etabliert. Was Cordel wirklich auszeichnet, ist der Fokus auf den Wert von Inspektionen und nicht nur auf das Volumen der erfassten Daten. Dieser Ansatz verbessert nicht nur die betriebliche Effizienz, sondern ermöglicht es der Eisenbahnindustrie auch, intelligentere und fundiertere Entscheidungen zu treffen.

Die technischen Anforderungen von Cordel

Cordel benötigte ein fortschrittliches Inertial Navigation System (INS), das sich nahtlos in ihre zugbasierte LiDAR-Technologie integrieren ließ. Ihre größte Herausforderung bestand darin, eine hochgenaue Positionierung in Umgebungen zu erreichen, die INS-Systeme typischerweise vor Probleme stellen, wie z. B. Tunnel, städtische Schluchten und Gleiseinschnitte. Das System musste LiDAR-Daten zuverlässig auf einer 3D-Karte zusammenführen und so eine genaue Erfassung von Anlagen auch unter schwierigen GNSS-Bedingungen gewährleisten. Darüber hinaus musste die Nachbearbeitung von Massendaten automatisiert werden, mit starken Qualitätssicherungsfunktionen.

Zu den Kriterien von Cordel gehörte auch eine benutzerfreundliche und effiziente Nachbearbeitungssoftware für die automatische Verarbeitung großer Mengen unterschiedlicher zugbasierter INS-Daten. Sie benötigten eine robuste PPK-Plattform mit Automatisierungsfunktionen, die auch Qualitätssicherungsartefakte zur Aufrechterhaltung einer zuverlässigen Datenqualität bereitstellte.

Die Vorzeigeprodukte von Cordel: Wave-Sensoren

Die Wellensensoren von Cordel kombinieren einen LiDAR-Scanner, ein RGB-Videosystem und ein INS, um eine unbemannte Datenerfassung von einem zugbasierten System zu ermöglichen. Die Wave-Produktreihe umfasst zwei Hauptprodukte: das Wave Rugged und das Wave OEM.

- Der Wave Rugged ist als eigenständiges System konzipiert, das einfach in verschiedene Arten von rollendem Material integriert werden kann, einschließlich gezielter Inspektionsfahrzeuge wie Zweiwegefahrzeuge und MPVs.

- Das Wave OEM System hingegen ermöglicht eine enge Integration in Personenzüge oder Lokomotiven, wobei die Komponenten für einen effizienten Einsatz aufgeteilt werden.

Nach der Auswertung der Anforderungen von Cordel empfahlen wir Quanta Plus in Verbindung mit unserer Post-Processing-Software Qinertia für ihre Eisenbahnwartungsarbeiten.

Unsere Lösungen für die Eisenbahnwartung: Quanta Plus und Qinertia

Quanta Plus bietet:

- Hohe Präzision: Positionierung auf Zentimeterebene, unerlässlich für die LiDAR-Datenerfassung von Cordel.

- Starke Leistung in anspruchsvollen Umgebungen: Quanta Plus zeichnet sich in schwierigen Bedingungen wie Tunneln und städtischen Schluchten aus, in denen andere Systeme oft Schwierigkeiten haben.

- Eisenbahnkonformität: Nahtlose Integration in eisenbahnkonforme Systeme, was es zu einer idealen Wahl für Cordels Wave Rugged- und Wave OEM-Produkte macht.

Qinertia, die fortschrittliche Post-Processed Kinematic (PPK) Software, bot Cordel die Automatisierungsfunktionen, die sie benötigten. Die Command Line Interface (CLI) ermöglichte die Massenverarbeitung von Daten unter Beibehaltung einer starken Qualitätssicherung durch detaillierte Datenanalyse und Fehlerdiagnose.

Vom anfänglichen Schluckauf zur maßgeschneiderten Lösung

Ursprünglich hatte Cordel unsere Produkte für die erste Version des zugbasierten Erfassungssystems nicht übernommen, da die Qinertia Software mehr Automatisierung benötigte. Innerhalb eines Jahres haben wir diese Anforderungen jedoch erfüllt, indem wir Qinertia so verbessert haben, dass sie die spezifischen Anforderungen von Cordel erfüllt. Dies markierte den Übergang zu unseren Lösungen, die zu einem integralen Bestandteil des Inspektionssystems von Cordel wurden.

Einer der Hauptvorteile, den Cordel hervorhob, ist die außergewöhnliche Benutzerfreundlichkeit über den gesamten Produktlebenszyklus hinweg – von der Entwicklung bis hin zur Systemnutzung. Sie empfanden den Integrationsprozess dank der umfassenden Dokumentation, die die Einrichtung unkompliziert machte, als reibungslos. Die Geräteschnittstelle ist intuitiv und erleichtert die Entwicklung von Kommunikationstreibern. Auf der Softwareseite schätzten sie, wie unsere Post-Processing-Tools eine effiziente und problemlose Erfahrung ermöglichten. Darüber hinaus erwies sich die Hardware als äußerst zuverlässig und robust und hielt schwierigen Umgebungsbedingungen stand, während sie gleichzeitig eine konstante Leistung erbrachte.

Ergänzend dazu teilte Tom Simmons mit: „Nach dem Umstieg auf den SBG-Produktstack bestand die größte Veränderung in der Fähigkeit, Probleme mit dem PPK-Prozess zu diagnostizieren und zu beheben. Unser vorheriger Anbieter war eine Blackbox-Lösung, die zu vielen fehlerhaften Datensätzen führte, ohne dass klar war, warum dies der Fall war. Die Qinertia Software ermöglicht eine detaillierte Auswertung der Daten, wodurch wir Fehler schnell erkennen und durch Parameteränderungen beheben können. Dies hat unserem Unternehmen erheblich geholfen, sicherzustellen, dass die Datenerfassung und -verarbeitung so robust wie möglich sind. Durch den Einsatz der Lösungen von SBG haben wir ein engeres Genauigkeitsband erreicht, wodurch unser Produkt strengere Betriebsspezifikationen erfüllen kann.“

Starke Partnerschaft und Unterstützung

Während des gesamten Engagements war Cordel von unserem Support-Team beeindruckt. Von Anfang an empfand Cordel unser Team als reaktionsschnell und sachkundig. Obwohl Cordel autark war, schätzte Cordel das starke Dokumentations- und Supportportal, das ihnen half, komplexe technische Fragen bei ihrem Streben nach hervorragenden Leistungen bei der Eisenbahnwartung selbstbewusst zu lösen.

Tom Simmons fügte hinzu: „Wir wurden während der Integration von Quanta Plus in unser System gut unterstützt. Die Standarddokumentation reichte mehr als aus, um den Großteil des Designs fertigzustellen. Wir wurden auch von einem sehr reaktionsschnellen Support-Team gut unterstützt, das in der Lage war, komplexe Fragen zu beantworten oder allgemeine Ratschläge zu geben. Das Support-Portal war auch bei der Integration des Systems in unser Produkt immens hilfreich. Es enthielt die gesamte notwendige Dokumentation für die Konstruktion und deckte alle Informationen ab, die wir benötigten.“

Cordels Top-3-Auswahl

Cordel betonte drei herausragende Aspekte, die sie an der Zusammenarbeit mit SBG Systems lieben.

- PPK-Software und -Automatisierung: Erstens schätzten sie die Flexibilität und Leistungsfähigkeit unserer PPK-Software und -Automatisierung. Eine Befehlszeilenschnittstelle (CLI) für die vollständige Automatisierung und eine benutzerfreundliche grafische Oberfläche (GUI) ermöglichen es ihnen, ihre Datenverarbeitung einfach zu rationalisieren und gleichzeitig die Möglichkeit zu haben, bei Problemen tiefer einzutauchen.

- Support: Cordel schätzte den Support, den sie während ihres gesamten Engagements erhielten. Von der ausführlichen Dokumentation bis hin zur schnellen technischen Unterstützung waren sie zuversichtlich, dass alle Herausforderungen schnell und effektiv angegangen werden, um eine reibungslose Erfahrung zu gewährleisten.

- Datenmetriken: Schließlich hoben sie die umfassenden Datenmetriken hervor, die sowohl vom Hardware-System als auch von der PPK-Software bereitgestellt werden. Diese zuverlässigen Datenpunkte sind entscheidend für die Validierung der Ausgabegenauigkeit und helfen ihnen, die Präzision und Zuverlässigkeit ihrer Abläufe sicherzustellen. Unsere strengen Qualitätssicherungsprozesse haben ihr Vertrauen in die Automatisierung der Datenerfassung und -verarbeitung wirklich gestärkt.

Diese Reise war eine fantastische Lernerfahrung, und die Zufriedenheit unserer Kunden ist das A und O. Michael Jeffrey, der bei SBG Systems eine Schlüsselrolle im Vertrieb und After-Sales spielte, hatte einige großartige Worte über Cordel zu sagen: „Die Zusammenarbeit mit Cordel ist immer ein Vergnügen. Ihre Ehrlichkeit und Transparenz geben uns wertvolle Einblicke in ihre Bedürfnisse und ermöglichen es uns, unsere Lösungen so zuzuschneiden, dass sie ihre individuellen Herausforderungen effektiv angehen. Sie haben eine klare Vision und sind wahre Innovatoren in der Schieneninspektionstechnologie, und wir sind unglaublich stolz darauf, mit ihnen zusammenzuarbeiten.“

Qinertia GNSS+INS PPK Software

Die Qinertia PPK-Software bietet ein völlig neues Niveau an hochpräzisen Positionierungslösungen.

Erzielen Sie eine unübertroffene Genauigkeit in Ihren Arbeitsabläufen, indem Sie Ihre Rohpositionsdaten nachbearbeiten.

Fordern Sie ein Angebot für Qinertia an

Haben Sie Fragen?

Willkommen in unserem FAQ-Bereich! Hier finden Sie Antworten auf die häufigsten Fragen zu den Anwendungen, die wir vorstellen. Wenn Sie nicht finden, wonach Sie suchen, können Sie sich gerne direkt an uns wenden!

Was ist der Unterschied zwischen RTK und PPK?

Real-Time Kinematic (RTK) ist eine Positionierungstechnik, bei der GNSS-Korrekturen nahezu in Echtzeit übertragen werden, typischerweise unter Verwendung eines RTCM-Format-Korrekturdatenstroms. Es kann jedoch Herausforderungen bei der Sicherstellung der GNSS-Korrekturen geben, insbesondere hinsichtlich ihrer Vollständigkeit, Verfügbarkeit, Abdeckung und Kompatibilität.

Der Hauptvorteil von PPK gegenüber RTK-Nachverarbeitung besteht darin, dass die Datenverarbeitungsaktivitäten während der Nachverarbeitung optimiert werden können, einschließlich Vorwärts- und Rückwärtsverarbeitung. Bei der Echtzeitverarbeitung führen Unterbrechungen oder Inkompatibilitäten bei den Korrekturen und ihrer Übertragung zu einer geringeren Positionsgenauigkeit.

Ein erster wesentlicher Vorteil der GNSS-Nachverarbeitung (PPK) gegenüber Echtzeit (RTK) besteht darin, dass das im Feld verwendete System keine Datenverbindung/Funkverbindung benötigt, um die RTCM-Korrekturen von den CORS in das INS/GNSS-System einzuspeisen.

Die Haupteinschränkung bei der Einführung der Nachbearbeitung ist die Anforderung, dass die endgültige Anwendung auf die Umgebung reagiert. Wenn Ihre Anwendung jedoch die zusätzliche Verarbeitungszeit verkraften kann, die erforderlich ist, um eine optimierte Trajektorie zu erstellen, wird dies die Datenqualität für alle Ihre Ergebnisse erheblich verbessern.

Wie funktioniert die Vorwärts- und Rückwärtsverarbeitung?

Stellen wir uns vor, wir haben eine 60-sekündige GNSS-Unterbrechung mitten in unserer Vermessung. Der Positionsfehler bei der Vorwärtsverarbeitung wächst schnell (die Rate hängt von den IMU-Spezifikationen und anderen Parametern ab) und erreicht am Ende der Unterbrechung seinen Höchstwert. Dann erholt er sich schnell wieder. Bei der Nachbearbeitung tun wir so, als ob die Zeit rückwärts läuft, und führen die Verarbeitung in antichronologischer Reihenfolge durch, da die physikalischen Gleichungen gültig bleiben. Bei dieser Rückwärtsverarbeitung wäre der Fehler zu Beginn der GNSS-Unterbrechung maximal, und zwar sehr symmetrisch zur natürlichen Vorwärtsverarbeitung.

Die Zusammenführung dieser beiden Berechnungsergebnisse führt zu einem maximalen Fehler etwa in der Mitte der Unterbrechung, mit einer viel geringeren Größenordnung als bei den reinen Vorwärts- oder Rückwärtslösungen. Dies wird insbesondere GNSS+INS-Lösungen verbessern, wie sie von SBG Systems Produkten ermöglicht werden, aber auch die reine GNSS-Verarbeitung wird von diesem Workflow profitieren.

Wie bereits erwähnt, kann diese Verbesserung nur durch Post-Processing erfolgen, da alle Daten vom Anfang bis zum Ende verfügbar sein müssen, wodurch die Nutzung bis zum Ende der Vermessung verzögert wird.

Was ist GNSS-Postprocessing?

GNSS-Postprocessing oder PPK ist ein Verfahren, bei dem die von einem GNSS-Empfänger aufgezeichneten GNSS-Rohdaten nach der Datenerfassung verarbeitet werden. Sie können mit anderen GNSS-Messquellen kombiniert werden, um die vollständigste und genaueste kinematische Trajektorie für diesen GNSS-Empfänger zu erhalten, selbst in den anspruchsvollsten Umgebungen.

Diese anderen Quellen können lokale GNSS-Basisstationen am oder in der Nähe des Datenerfassungsprojekts sein, oder bestehende, kontinuierlich betriebene Referenzstationen (CORS), die typischerweise von Regierungsbehörden und/oder kommerziellen CORS-Netzbetreibern angeboten werden.

Eine Post-Processing Kinematic (PPK)-Software kann frei verfügbare GNSS-Satelliten-Orbit- und Zeitinformationen nutzen, um die Genauigkeit weiter zu verbessern. PPK ermöglicht die präzise Bestimmung der Position einer lokalen GNSS-Basisstation in einem absoluten globalen Koordinatenreferenzsystem, das verwendet wird.

Die PPK-Software kann auch komplexe Transformationen zwischen verschiedenen Koordinatenreferenzsystemen zur Unterstützung von Engineering-Projekten unterstützen.

Mit anderen Worten, es ermöglicht den Zugriff auf Korrekturen, verbessert die Genauigkeit des Projekts und kann sogar Datenverluste oder -fehler während der Vermessung oder Installation nach der Mission beheben.